Алуминиумски никел кобалт магнети (AlNiCo магнети)

Алуминиумски никел кобалт магнет (AlNiCo Magnet) е постојан магнет главно составен од алуминиум, никел и кобалт, со мали количини на други елементи како што се железо, бакар и титаниум. Тие имаат висока магнетна пропустливост, термичка стабилност и отпорност на корозија, и сè уште можат да одржуваат високи магнетни својства на високи температури. AlNiCo магнетите можат да ги задржат своите магнетни својства во температурен опсег од -200 ° C до 500 ° C. Магнетите AlNiCo се широко користени во полиња како што се електрични мотори, сензори, генератори, релеи, пикап за гитара, звучници и електронски инструменти.

Иако AlNiCo магнетите имаат силни магнетни својства, нивната принуда е релативно мала, што значи дека лесно се магнетизираат. Сепак, тие исто така имаат исклучително висока отпорност на корозија и се погодни за надворешни или сурови средини.

AlNiCo Magnet е тип на постојан магнет со одличен магнетизам, стабилност во широк температурен опсег и отпорност на корозија. Тие се широко користени во различни апликации кои бараат силни и стабилни магнетни полиња.

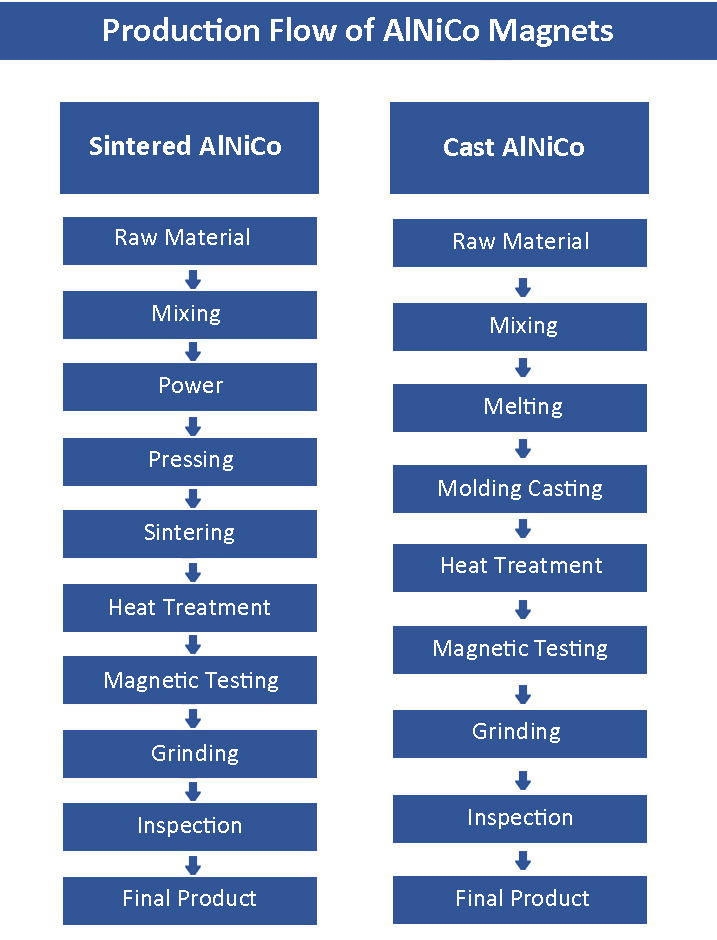

AlNiCo магнетите обично се подготвуваат со употреба на процеси на Леење или Синтерување. Општо земено, синтеруваните Alnico магнети имаат повисоки магнетни својства од Cast Alnico магнети. Синтерираните Alnico магнети се направени со притискање на прашокот Alnico Alloy во облик на високи температури. Овој производствен процес им овозможува на Alnico Magnets да имаат високи магнетни својства. Од друга страна, Cast Alnico Magnets се формираат со истурање на стопена легура Alnico во калап. Овој метод на производство резултира со присуство на бројни граници и пори на зрната внатре во магнетното јадро, со што се намалуваат магнетните својства на магнетот. Значи, општо земено, магнетизмот на Синтерирани Алнико Магнети е повисок од оној на Cast Alnico Magnets. Меѓутоа, специфичните магнетни разлики зависат и од фактори како што се составот на легура, производниот процес и посттретманот.

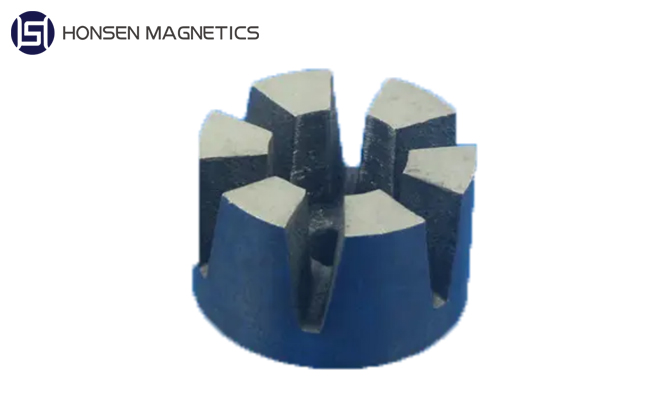

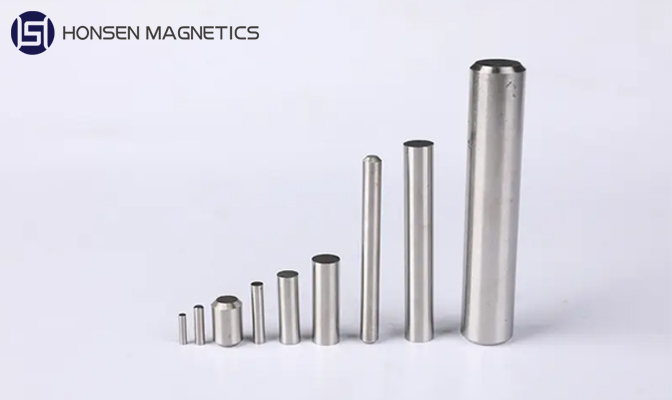

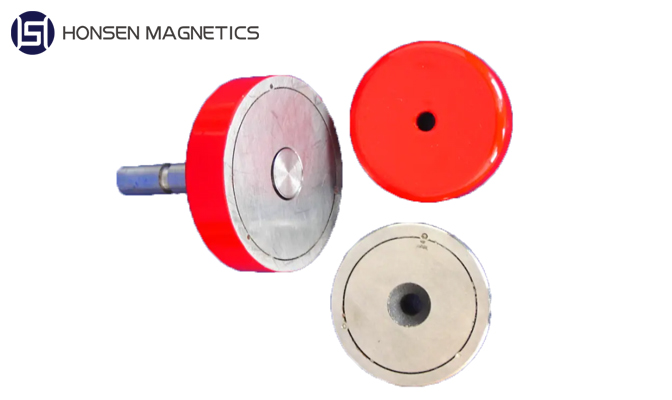

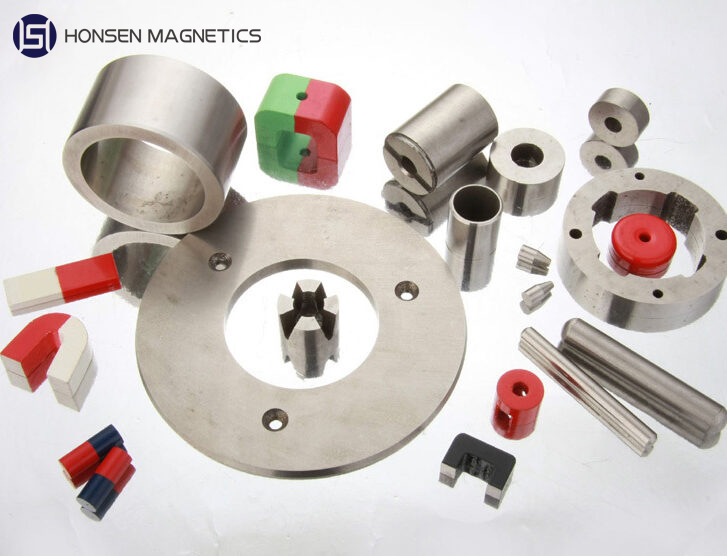

Honsen Magneticsпроизведува различни форми наЛеани AlNiCo магнети и синтерувани AlNiCo магнети, вклучувајќи потковица, форма на буквата У, прачка, блок, диск, прстен, прачка и други сопствени облици.

Внимание

Alnico Magnets мора строго да се чуваат настрана од другите магнетни материјали при реалната примена или процесот на испорака, особеноМатеријал од неодимиумски магнети, поради малата принудна сила на алнико постојаните магнети, со цел да се спречи неповратна демагнетизација или нарушување на дистрибуцијата на магнетниот тек.

Процес на производство на AlNiCo магнети

Синтерирани AlNiCo магнети и Cast AlNiCo магнети се два вообичаени процеси за производство на AlNiCo магнети.

Процесот на производство на синтерувани AlNiCo магнети е како што следува:

Подготовка на суровина: Измешајте го прашокот од алуминиум, никел, кобалт и други легирани адитиви рамномерно во одредена пропорција.

Притискање: Ставете го измешаниот прав во калап и нанесете висок притисок за да постигнете одредена густина, формирајќи зелено тело (блок од несинтеруван материјал).

Синтерување: Ставете го зеленото тело во печка со висока температура и за време на процесот на синтерување, материјалот се подложува на загревање на висока температура. Дифузијата на цврстата фаза и растот на зрната се јавуваат помеѓу честичките во прав, формирајќи густ рефус материјал.

Магнетизација и термичка обработка: синтеруваниот алуминиумски никел кобалт магнет треба да се магнетизира низ магнетно поле за да се добие магнетизам. Потоа, се врши термичка обработка за да се подобри принудноста и стабилноста на магнетот.

Процесот на производство на Cast AlNiCo магнети е како што следува:

Топење на суровини: Суровините од алуминиум, никел, кобалт и други легирани адитиви ставете ги во печка, загрејте ги до нивната точка на топење и стопете ги во течни легури.

Лиење: Растопената легура истурете ја во претходно подготвен калап и излејте ја според саканата форма и големина.

Ладење: Легурата се лади и се зацврстува во калапот за да ја формира посакуваната форма на алуминиумски никел кобалт магнет.

Прецизна обработка: Лиени алуминиумски никел кобалт магнети кои претрпеле ладење и зацврстување обично бараат магнетизација и последователна обработка за да се постигнат бараните перформанси и точност.

Во однос на процесот на производство, процесот на синтерување е погоден за производство на AlNiCo магнети со сложени форми и големи димензии, со висока густина и добра отпорност на абење. Процесот на лиење е погоден за производство на AlNiCo магнети со едноставни форми и мали димензии. Во споредба со процесот на синтерување, трошоците за производство на процесот на лиење се релативно ниски. Изборот на соодветен процес зависи од фактори како што се барањата за производот, обликот и големината, како и трошоците за производство.

Улоги AlNiCo магнети VS синтеруваниAlNiCo магнети

Синтерирани AlNiCo магнети и Cast AlNiCo магнети се два вообичаени производни процеси за алуминиумски никел кобалт магнети. Има неколку разлики меѓу нив:

Процес: Синтерираните AlNiCo магнети прифаќаат процес на металуршко синтерување, додека лиениот алуминиумски никел кобалт прифаќа процес на топење. Процесот на синтерување бара пресување и синтерување на суровини во прав, додека процесот на лиење вклучува фрлање на стопената легура во калап, нејзино ладење и формирање на магнет.

Изведба на материјалот: синтеруваниот алуминиумски никел кобалт има добри магнетни својства и стабилност на висока температура, погоден за примена во средини со висока температура. Лиениот алуминиумски никел кобалт има слаби магнетни својства, но има добри својства за обработка и магнетно склопување, погоден за апликации со сложени форми и високи барања за обработка.

Изглед и големина: Синтеруваниот алуминиумски никел кобалт обично има густа блок структура со голема форма и големина, а површината често бара последователна обработка за да се постигне потребната точност и форма. Лиениот алуминиумски никел кобалт е релативно мал и може директно да ја добие потребната форма и големина врз основа на дизајнот на калапот.

Цена: Општо земено, трошоците за производство на синтеруван алуминиумски никел кобалт се релативно високи, бидејќи се потребни печки со висока температура и последователна обработка за време на процесот на синтерување. Производните трошоци за лиење на алуминиумски никел кобалт се релативно ниски, бидејќи може директно да се излеат и формираат во калапот, а процесот на обработка е релативно поедноставен.

Синтерираните AlNiCo магнети се погодни за производство на магнети за апликации со големи димензии и високи температури, додека лиениот алуминиумски никел кобалт е погоден за производство на магнети со помали димензии и сложени форми. При изборот на производствен процес, треба да се земат предвид специфичните барања за апликација, трошоците и барањата за производот.

ЗОШТО ДА ОДБЕРЕТЕ НАС

Honsen Magneticsе движечка сила во производството и дистрибуцијата на постојани магнети, магнетни компоненти и магнетни производи повеќе од една деценија. Нашиот искусен тим го надгледува сеопфатниот производствен процес, вклучувајќи обработка, монтажа, заварување и обликување со инјектирање. Со цврста посветеност на квалитетот и пристапните цени, нашите производи добија пофалби на европските и американските пазари. Нашиот пристап ориентиран кон клиентите негува силни врски што резултираат со значителна и задоволна база на клиенти. Honsen Magnetics е вашиот доверлив партнер за магнетни решенија посветен на извонредност и вредност.

Honsen Magneticsпроизведува различни форми на Cast AlNiCo магнети и синтерувани AlNiCo магнети, вклучувајќи потковица, U-облик, прачка, блок, диск, прстен, прачка и други сопствени облици.

Нашата комплетна производна линија гарантира производствен капацитет од суровини до готови производи

Ние им служиме на ЕДНО-СТОП-РЕШЕНИЕ за да им обезбедиме на клиентите ефикасно и исплатливо купување.

Ние го тестираме секое парче магнети за да избегнеме било каков проблем со квалитетот за клиентите.

Ние нудиме различни типови на пакување за клиентите да ги чуваат производите и транспортот безбедни.

Работиме со големи клиенти, како и со мали без MOQ.

Ние нудиме секакви начини на плаќање за да им ги олесниме навиките за купување на клиентите.